Descubre todo lo que necesitas saber sobre la norma IEC 61131-3, el estándar esencial para la programación de PLCs. En...

Para la programación de plc pueden utilizarse diferentes lenguajes, para evitar que cada fabricante de PLC creara su propio lenguaje, se creó la normativa IEC 61131-3 donde se especifican 5 lenguajes para la programación de plc.

Los sistemas de control automático, o PLCs, son esenciales en la industria moderna para garantizar la seguridad, eficiencia y fiabilidad de los procesos. Sin embargo, para garantizar que estos sistemas sean seguros y fiables, es esencial cumplir con ciertas normativas y estándares. Uno de estos estándares es la normativa IEC 61131-3, que establece los lenguajes de programación estandarizados para PLCs.

En este artículo, discutiremos los 5 lenguajes de programación estandarizados para PLCs según la normativa IEC 61131-3 y cómo estos lenguajes pueden ayudar a garantizar la seguridad y fiabilidad de los sistemas de control automático. Además, se proporcionarán ejemplos de cómo los fabricantes de PLCs implementan estos lenguajes en sus productos

Según la normativa IEC 61131-3, los 5 lenguajes estandarizados para programación de PLC son:

A continuación, se describen cada uno de estos lenguajes y sus características

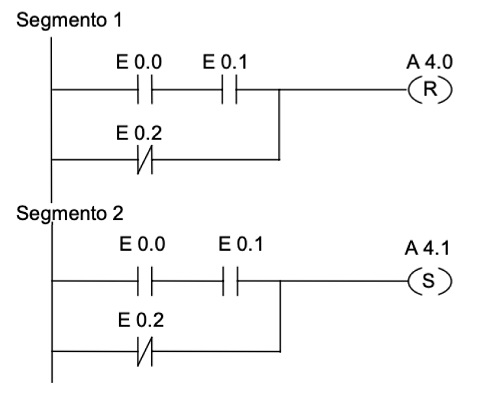

Es el lenguaje más antiguo de programación de PLC y se basa en la creación de un diagrama de contactos que representa los diferentes estados de un circuito eléctrico. Es fácil de entender para los electricistas y se utiliza para sistemas simples. Sin embargo, no es tan escalable para sistemas más complejos y puede ser difícil de depurar y mantener.

Este es un lenguaje de programación más moderno que se basa en la creación de un diagrama en escalera que representa las relaciones lógicas entre las entradas y las salidas. Es fácil de entender para los electricistas y se utiliza para sistemas medios y complejos. Sin embargo, no es tan escalable para sistemas muy complejos y puede ser difícil de depurar y mantener.

Este es un lenguaje de programación más avanzado que se basa en la escritura de un programa en un lenguaje de programación estructurado como C o Pascal. Es escalable para sistemas muy complejos y es fácil de depurar y mantener. Sin embargo, puede ser difícil de entender para los electricistas y requiere una mayor capacitación.

Este lenguaje se basa en la creación de diagramas funcionales que representan las funciones lógicas y las relaciones entre las entradas y las salidas. Es fácil de entender para los electricistas y se utiliza para sistemas medios y complejos. Sin embargo, no es tan escalable para sistemas muy complejos y puede ser difícil de depurar y mantener.

Este lenguaje se basa en la creación de diagramas de bloques que representan las funciones y los procesos lógicos. Es fácil de entender para los electricistas y se utiliza para sistemas medios y complejos. Sin embargo, no es tan escalable para sistemas muy complejos y puede ser difícil de depurar y mantener.

Es importante mencionar que, aunque cada uno de estos lenguajes tiene sus propias características y ventajas, la elección del lenguaje adecuado dependerá de las necesidades específicas del proyecto y del nivel de experiencia del programador. Además, algunos PLCs pueden soportar solo algunos de estos lenguajes, mientras que otros pueden soportar todos.

Es muy recomendable verificar las especificaciones del PLC antes de elegir un lenguaje de programación.

En cuanto a los fabricantes de PLCs, es importante mencionar que cada uno tiene su propia implementación de cada lenguaje y puede variar en detalles técnicos, pero siguen las normas establecidas por IEC 61131-3. Fabricantes como Siemens, Rockwell Automation, Schneider Electric, Mitsubishi Electric y Omron, son líderes en el mercado y ofrecen soluciones de automatización con los lenguajes estandarizados.

En conclusión, el tiempo de ciclo es un indicador clave de la eficiencia de una línea de producción y reducirlo puede tener un impacto significativo en la competitividad de una empresa.

Existen varios métodos disponibles para estudiar y mejorar el tiempo de ciclo en una línea de producción, cada uno con sus propias ventajas y desventajas. Además, existen varios métodos para implementar mejoras en el tiempo de ciclo, como el análisis de procesos, la mejora de procesos y la automatización. En OGÉNICA Tech School, ofrecemos gran variedad de cursos de formación relacionados con este tema, que pueden ayudarle a entender y aplicar estos métodos en su propia empresa.

Descubre todo lo que necesitas saber sobre la norma IEC 61131-3, el estándar esencial para la programación de PLCs. En...

Emilio de la Cuadra fue un visionario español cuyo trabajo en la fabricación de automóviles eléctricos dejó una marca indeleble...

En un mundo cada vez más competitivo, el tiempo de ciclo es esencial para tener una línea de producción eficiente.

© 2022 Ogénica Tech Schöol – Todos los derechos Reservados

Participa en nuestro programa de «testers» para nuestros cursos.